田島軽金属・オンライン工場見学にお越しいただき、ありがとうございます。

田島軽金属ではアルミ鋳物を製造しています。

皆さんはアルミという金属の名前を聞いたことがあると思います。身近なものでは窓のサッシや缶ビールはアルミ製です。

ではアルミ鋳物というと何かご存知でしょうか?

私たちはいろいろな業界の製造装置部品や機械装置部品、さらに自動車部品や医療機器、宇宙航空関連の部品まで製造しています。

田島軽金属は4つの工場と木型製作会社「松田木型製作所」の5つの工場から成り立っています。また車で5~6分程度のところに「小松台工場」があります。本社で作った鋳物を仕上げたり、熱処理をしたり、加工や検査をしてお客様へ送り込むのが小松台工場です。では、これから順にご案内します!

ここは本社工場のひとつ「1工場」です。1工場ではロボットのアームなど比較的軽い100㎏以下までの鋳物が製造されています。以下は砂詰めの様子です。フラン工法といい、とうもろこしからフラン樹脂を作り、その樹脂と硬化剤を混ぜた砂を、型に入れ、固まったら取り出したものが鋳型です。田島軽金属はすべての工場がフラン自硬性工法です。

砂が硬化した後、鋳型を抜き出します。ここで鋳型が傾いたりすると型が傷つき品質に影響するため、慎重な作業が必要です。

鋳型表面を平滑にするために塗型というお化粧をし、着火して乾燥させます。

形状が複雑なものは中子(なかご)という補助型を同じように砂で作り、組み合わせます。

こうして下型・上型・中子を組み合わせたものが鋳型になります。

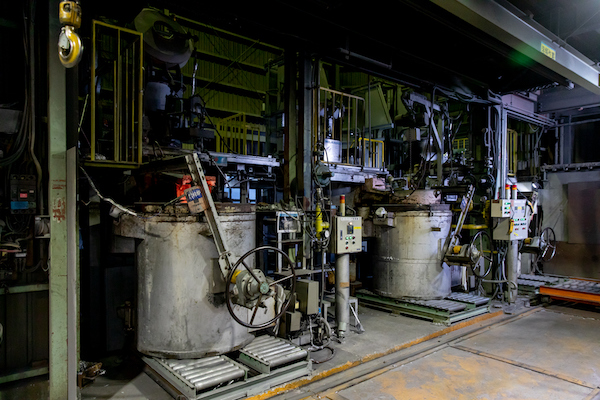

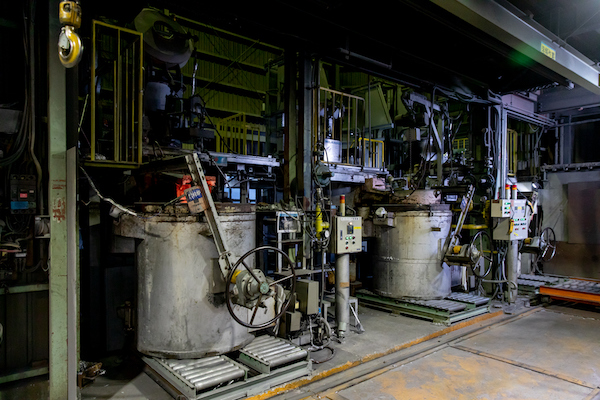

田島軽金属の特徴でもある移動式のメルキャスト炉(バーナー着脱式ルツボ炉)は保持炉としても機能し、中に溶けたアルミが蓄えられています。鋳型に流し込む時の温度は700℃に達します。写真左の炉では、アルゴンガスに水素を吸着させて溶湯中の水素ガスを取り除く「脱ガス処理」を行っているところです。

脱ガス処理を行ったのち、注湯に適する品質かどうかを検査する装置です。溶けたアルミのサンプルをガラスの中に入れ、強制的に減圧して真空状態にし、水素ガスの気泡が出ないかを確認します。

メルキャスト炉からトリベに移します。その際に筒を通し、溶湯が波立たないようにしています。こうした細かな工夫で鋳物の品質を高めています。

仕様通りの温度になるのを測定・確認します。

鋳型に溶けたアルミを流し込みます。白い筒状のスリーブから流し込むのは熟練の技術が必要です。田島軽金属では注湯は必ず2人1組で行います。一人が注湯し、もう一人が温度と時間を計測・記録します。

アルミインゴットを溶かす連続溶解炉です。田島軽金属には時間300㎏溶かすことができる溶解炉が3基あり、時間あたり約1tの溶解が可能です。連続溶解炉を3基所有しているのは普通の鋳物会社ではなかなかありません。3基あることで、3種類のアルミの材料を同時並行で作ることができます。

インゴットを投入機で上部から入れ、ガスバーナーで溶かしたものがオーバーフローして出てきます。それを移動式のメルキャスト炉で受けて、温度調節、酸化物除去、脱ガス処理をします。ここから2階や次に行く3工場へ運ばれます。

鋳物は溶けたアルミを鋳型に流し込んで作ります。流し込む部分やアルミが通る道は製品ではないので除去しなければなりません。不要な部分を除去するのが切断工程です。煙突のように出ている部分もいらない部分です。その部分は「押し湯」といって、ガス抜けまたは製品が固まるときの収縮分を補充するためのタンクの役割を果たしています。

ご覧になりたい項目をクリックしてください。

1工場

1本社工場

田島軽金属は4つの工場と木型製作会社「松田木型製作所」の5つの工場から成り立っています。また車で5~6分程度のところに「小松台工場」があります。本社で作った鋳物を仕上げたり、熱処理をしたり、加工や検査をしてお客様へ送り込むのが小松台工場です。では、これから順にご案内します!

21工場(2階)

ここは本社工場のひとつ「1工場」です。1工場ではロボットのアームなど比較的軽い100㎏以下までの鋳物が製造されています。以下は砂詰めの様子です。フラン工法といい、とうもろこしからフラン樹脂を作り、その樹脂と硬化剤を混ぜた砂を、型に入れ、固まったら取り出したものが鋳型です。田島軽金属はすべての工場がフラン自硬性工法です。

3抜型(ばっけい)

砂が硬化した後、鋳型を抜き出します。ここで鋳型が傾いたりすると型が傷つき品質に影響するため、慎重な作業が必要です。

4塗型(とがた)

鋳型表面を平滑にするために塗型というお化粧をし、着火して乾燥させます。

5中子(なかご)を組み合わせる

形状が複雑なものは中子(なかご)という補助型を同じように砂で作り、組み合わせます。

6鋳型の完成

こうして下型・上型・中子を組み合わせたものが鋳型になります。

7メルキャスト炉

田島軽金属の特徴でもある移動式のメルキャスト炉(バーナー着脱式ルツボ炉)は保持炉としても機能し、中に溶けたアルミが蓄えられています。鋳型に流し込む時の温度は700℃に達します。写真左の炉では、アルゴンガスに水素を吸着させて溶湯中の水素ガスを取り除く「脱ガス処理」を行っているところです。

8ピンホールテスター

脱ガス処理を行ったのち、注湯に適する品質かどうかを検査する装置です。溶けたアルミのサンプルをガラスの中に入れ、強制的に減圧して真空状態にし、水素ガスの気泡が出ないかを確認します。

9注湯(1/3)

メルキャスト炉からトリベに移します。その際に筒を通し、溶湯が波立たないようにしています。こうした細かな工夫で鋳物の品質を高めています。

10注湯(2/3)

仕様通りの温度になるのを測定・確認します。

11注湯(3/3)

鋳型に溶けたアルミを流し込みます。白い筒状のスリーブから流し込むのは熟練の技術が必要です。田島軽金属では注湯は必ず2人1組で行います。一人が注湯し、もう一人が温度と時間を計測・記録します。

121工場(1階)連続溶解炉

アルミインゴットを溶かす連続溶解炉です。田島軽金属には時間300㎏溶かすことができる溶解炉が3基あり、時間あたり約1tの溶解が可能です。連続溶解炉を3基所有しているのは普通の鋳物会社ではなかなかありません。3基あることで、3種類のアルミの材料を同時並行で作ることができます。

インゴットを投入機で上部から入れ、ガスバーナーで溶かしたものがオーバーフローして出てきます。それを移動式のメルキャスト炉で受けて、温度調節、酸化物除去、脱ガス処理をします。ここから2階や次に行く3工場へ運ばれます。

13切断

鋳物は溶けたアルミを鋳型に流し込んで作ります。流し込む部分やアルミが通る道は製品ではないので除去しなければなりません。不要な部分を除去するのが切断工程です。煙突のように出ている部分もいらない部分です。その部分は「押し湯」といって、ガス抜けまたは製品が固まるときの収縮分を補充するためのタンクの役割を果たしています。

お問い合わせCONTACT

ご相談・ご質問など当社へのお問い合わせは

こちらからお送りください。