田島軽金属の独自技術

創業以来半世紀、技術開発を重ね続けてきた田島軽金属には長い歴史があります。培ってきた多くの技術の中から田島の独自技術を次の5つのポイントにまとめて紹介します。

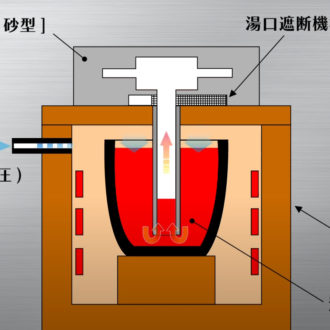

中には300kgのアルミ合金インゴットを700℃以上で溶解した溶湯が保持されています。鋳造担当者が炉を鋳型上に止めて下ろし、ハンドルを回して炉を傾けると、アルミが砂型に設けられた湯口に向かって溶湯が注がれ、湯気のたつ銀色の奔流となります。これがメルキャスト炉です。一般的な鋳造工場では「トリべ」という柄杓(ひしゃく)で溶湯を汲んで注入していますがそれでは移湯による温度低下があり、介在物や空気を巻き込むことが起こりえます。

それを避けるため、田島軽金属は溶解と保持を兼用し一体とした炉でダイレクトに注ぐ方法をとっています。これは田島の技術者とルツボ製作会社が開発したもので、この炉の直接的な効果は、「ガスポロシティ」の極小化です。鋳込み中に空気や鋳型から発生するガスを巻き込み、溶湯終了時に抜け切らず残留し、ピンホールやブローになるのが「ガスポロシティ」です。直湯でそれを解消し、しかも省エネ。田島ではこの独自技術を基本の設備としています。なおメルキャストとはMelting=溶解とCasting=鋳造を合わせた造語です。

メルキャスト炉から直接鋳型に注湯する様子 アルミ基複合材(SiCセラミックス40%含有するアルミ)を空気加圧で「下から上へと」注湯することで、上から注ぐ重力注湯のように「波が立たない」ため、ブローが出にくく巣もできにくくなるのです。重力では肉厚は5mmまでですが、低圧では4mmと肉薄化が可能です。これにより湯流れが均一になり、製品の肉厚も均一で複雑な形状製作ができるのです。

この技術での田島の代表的事例には「HONDA NSX」のエンジン部品があります。類例のない9速のクラッチケースの開発は、自動車メーカーからの依頼で製造をした経緯があります。この精密なケースの鋳造も木型から作成しました。

高品質面ではメリットばかりの鋳造法ですが、注意点もあります。型つまり製品サイズは炉の直径以下(1.2m×0.8m×高さ1m)に限定され、湯が固まるまでの時間がリードタイムとなり生産性は高くないのです。先のクラッチケースも日に8基が限界です。低圧鋳造は高精度かつ小ロットの製品や試作品に最適な鋳造法と言えます。16名の木型技術者たちはそれぞれの持ち場で、複雑な形状の鋳造用木型を切っては測り、削っては撫でと、一心不乱に製作を行います。工場奥ではNC加工機が黙々と無人加工を続けています。独立職人が多い業界で、松田木型製作所が異色なのはその規模だけでなく、1.5m × 1.5m以上の大型木型を得意とすること、そしてCADデータから始まるDX化を進めていることです。CADデータひとつで一貫製作ができるのです。

お客様から発注データを受領し、田島軽金属で鋳型に適した形にCADデータを整えた後、株式会社松田木型製作所でCAMソフトで木型製作を開始します。変更や修正があれば工場敷地内ゆえに即時連絡し対応します。中空の鋳物製作では、田島の中子センターへ製作指示を出します。完成鋳物の検査もCADデータとX線検査データを突合します。お客様は最初に一枚の発注書を書くだけで発注が完了します。

(株)松田木型製作所

4台のNC加工機

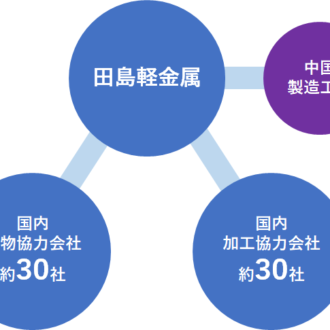

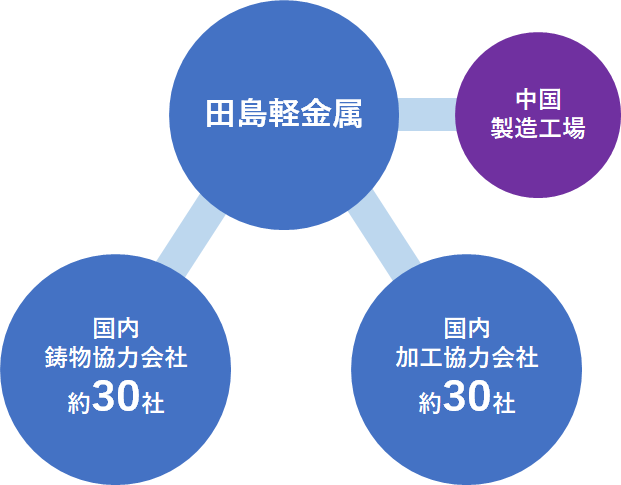

CADルーム 小物から中物のアルミ鋳物をパートナー企業に委託生産していますが、後工程の熱処理やブラスト加工、非接触検査などは社内で行う体制を強化してます。

鋳造欠陥の中でピンホール(針で刺したような無数の穴)を最小にするために、溶解作業の標準化に力を入れています。

2020年に提携した中国遼寧省本渓市の鋳物メーカーには、同じ溶解設備を導入支援を行い溶湯品質の安定化を図っています。

供給責任を果たし続けるために、同業他社との連携はこれからも積極的に行ってまいります。

パートナーネットワーク 高剛性とは硬さではなく縦弾性係数の高さを表します。縦弾性係数とはヤング率であり「材料の変形しにくさを表す値」です。

その係数はGpa(ギガパスカル)表示で、部品に力を加えた時、元の長さの「変形しにくさ」や「振動のしにくさ」を表します。

通常のアルミ=71Gpaに対して、新素材では「MON.3」=80と27%向上させました。鋳鉄=124には及びませんが、軽量化ニーズにお応えすることが可能となっています。

さらに独創的な鋳鉄を超える素材が「ATHIUM(アシウム)」です。

「ATHIUM」は非金属系の材料を混ぜたアルミ特殊合金で、牧野フライスが中心となり、ヒノデホールディングスが材料開発、田島が鋳造を担当して共同開発した新素材です。ヤング率=100以上を達成しつつ、鋳鉄より60%軽量化しました。この特性は、厳しい品質基準を持つ工作機械の移動体部品に最適であり、脱炭素化に向けた需要を予測し、本格的な開発が進めら高評価を得ています。

高剛性素材「MON.3」生成中の様子

以上、5つのポイントから田島軽金属の独創技術を説明しました。アルミ新素材の潜在需要は巨大だと考えています。ぜひ我々に「高強度かつ低熱膨張率で、ねじれも変形も少ないこんな部品が作れますか?」と“難題”をぶつけて下さい。最適な素材と独創の鋳造法をご提案させていただきます。

お問い合わせCONTACT

ご相談・ご質問など当社へのお問い合わせは

こちらからお送りください。