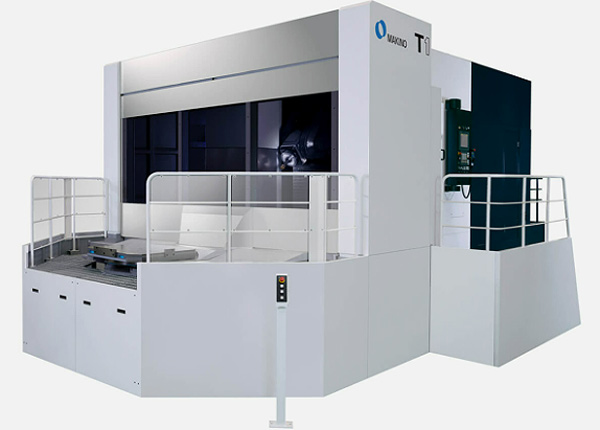

アルミ鋳物導入事例

株式会社牧野フライス製作所様

工作機械心臓部の “軽量化+高剛性化ミッション”

「工作機械部品のアルミ化を進めたい」という発注者様の狙いは、部品の軽量化によるSDGs時代の環境改善要求に応える使命からでした。田島軽金属はアルミ地金メーカーと共に、鋳鉄の性能に匹敵するアルミの高剛性合金『MON.3』を新規開発し、砂型低圧鋳造法による製造を行い、従来の鋳鉄の製品重量1.3tを500kg以下まで減量した部品製造に成功しました。これまでの常識であった「工作機械の部品といえば鋳鉄」を打ち破り、最先端の工作機械の心臓部にアルミ鋳造部品を採用していただきました。

ユーザープロフィール

株式会社牧野フライス製作所

創業:1937年5月

事業内容:

マシニングセンタ・NC放電加工機・NCフライス盤・フライス盤・CAD/CAMシステム・FMS等の製造・販売・輸出

お客様の課題

1工作機械の軽量化を実現したい

2他社での試作が失敗となったため、より高い技術力を持つ会社を探していた

アルミ鋳物+新素材による解決

1鋳鉄部品の1/3の軽量化

2鋳鉄に匹敵する縦弾性係数、低熱膨張、高強度の達成

ミッション:工作機械部品を軽くせよ!

「工作機械部品のアルミ化を進めたい」

始まりは2013年、牧野フライス製作所からの「強い要請」でした。一般的に高出力•高回転で荷重の負荷も高い工作機械では、アルミよりも剛性や引張応力が高い(縦弾性係数の高い)鋳鉄部品が採用されます。あえてアルミを採用したいという思いはなぜだったのでしょうか。

「SDGsの時代の到来が強いモチベーションです」

牧野フライス製作所では「気候温暖化によるCO2等の排出削減が待ったなしで、工作機械にもその波が押し寄せる」と考えていました。環境にやさしい工作機械とは何か? それは「軽くすること」でした。ところがそれは難題でした。

「他社の試作部品の歩留まりがあまりにも悪い。8割から9割が使えない」

ある会社で出来上がったアルミ鋳物試作品は表面の荒れや割れ、巣や孔が多くて使い物にならないため、田島の技術で製作できないかというのです。当社ではその試作品を預かり、まず、非破壊X線検査装置にかけて、鋳巣と孔の状態を把握し、厚みの均一さを測定してみました。素材の弾性係数と加工技術も分析し、そこから見つけ出した不具合の発生理由と、歩留まり改善提案を牧野フライス製作所に説明しました。

「ぜひ田島さんで試作をお願いします」

そして、新たな挑戦が開始されました。

世界最大級のダイエット達成!

「鋳鉄に匹敵する高剛性と強度が必要」

「熱膨張も抑えなくてはならない」

当社の技術者は、試作品に使われた材料では要求仕様を満たさないと結論づけ、アルミ地金メーカーと共に、新しい高剛性合金の共同開発に着手しました。

従来のアルミ材料を超える高剛性と強度がなぜ必要か?高剛性とは高い縦弾性係数をもつこと=変形に強いことであり、工作機械の主軸部品の振動の制振性を高めるために必要です。部品には切削機の高速回転に耐えうる強さがあり、加工する部品の重量にも耐えなければなりません。

加工する部品はチタンなどレアメタルやステンレスといった難加工素材であり、高精度で加工し、細密な仕上げを行う必要のある最先端の部品だということがわかりました。さらにサイズが問題でした。

「部品サイズが1m近くになるものがある…」

工作機械の切削軸が動くワークスペースも縦横高さそれぞれ1mを超えることになります。それは一般的な工作機械の倍。もちろん工作機械自体も巨大になります。

「大きなミーティングルームくらいだろうか」

その部屋の中を、左右、上下、前後、斜め、回転など切削軸が動くことになります。しかも高初速度でブレのない高精度な移動です。技術陣に製品イメージが確立されていきました。

「鋳鉄で重量1.3tの部品を、当社アルミで3分の1の500kg以下にしよう!」

目標は明確、しかし難題でした。試作を繰り返しては地金メーカーの支援をあおぎ、ついに『MON.3』と名付けたアルミ合金新素材が開発されました。この合金の弾性係数は従来のアルミから27%アップを達成しました。この新素材を使った砂型低圧鋳造法により、鋳鉄部品1.3tを500kgへと減量製造することに成功したのです。

大幅な軽量化の実現により、モーターの振動を抑制し、たわみやモーターのイナーシャ(ブレ)も激減させ、工作物移動の初速度もアップしました。 「これで電力消費が大きく削減されます」と牧野フライス製作所から評価をいただきました。

キーワードは徹底的な軽量化

開発に成功した2015年以降、アルミ合金MON.3を使用したアルミ鋳物部品を継続して納品させていただいております。この成功事例は「根っからの技術集団」牧野フライス製作所の時代の変化を読む先見の明と、その高い要求水準に応えた当社の技術陣と地金メーカーの努力がマッチしたからです。

この事例の成功から新しい協業プロジェクトが生まれました。牧野フライス製作所、ヒノデホールディングス、そして当社の3社の共同開発より生まれた新素材『ATHIUM(アシウム)』です。素材+製造+組立という業界の垣根を越えて、鋳鉄と同レベルの高い縦弾性係数をもち、軽量で俊敏な動きができるアルミ鋳造部品製造の協業プロジェクトにつながりました。

次世代の工作機械のキーワードは「軽量化」です。どうぞ田島軽金属に次の難題を投げかけてください。